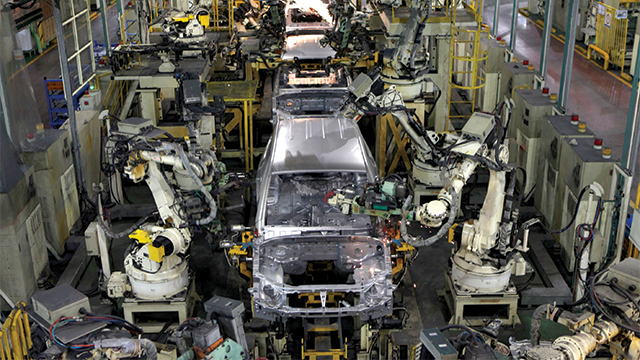

Компания открыла новую эру автомобилей с полным приводом, когда разработала свои модели Musso и Korando в 1980-х годах. Вскоре после окончания тысячелетия SsangYong Motor выпустила модели Rexton, Kyron и Actyon подряд, которые впервые в Корее представляли собой полную линейку внедорожников. Кроме того, на мировой арене был успешно запущен Chairman W, модернизированный вариант флагманского седана Chairman, который SsangYong Motor разработал в качестве ведущего автомобиля ультра-премиум-класса в Корее.

Основано на корпоративном общем соображении » клиентов сперва и глобального управления,” мотор SsangYong расширил свое дело путем устанавливать 1.650 глобальных сетей сбываний в 115 странах. В настоящее время он управляет центрами запчастей, региональными учебными центрами A/S и представительствами на большинстве крупных рынков, включая Европу, продвигая рост компании за счет укрепления услуг и развития новых технологий.

Первая цель: НИОКР, ориентированные на инновации

Из-за медленного роста на развитых и развивающихся рынках экономическая неопределенность привела к многочисленным изменениям в деловой среде автомобильной промышленности.

Автопроизводители сталкиваются с проблемами растущей волатильности рынка и повышенных требований к высокоэффективным, экологичным транспортным средствам, а также динамичных ожиданий клиентов. Кроме того, SsangYong Motor пришлось преодолеть другие значительные текущие проблемы, включая снижение затрат на разработку, сокращение жизненного цикла продукта и дифференциацию его бренда от других.

Компания «Кореана» поставляет автозапчасти и оказывает услуги в области ремонта и обслуживания автомобилей корейского производства: Hyundai, Kia, Daewoo, Ssang Yong и Chevrolet. — запчасти Ssang Yong Actyon NEW

История развития компании «Кореана», одной из ярких представителей автобизнеса, началась в 1999 году. С самого начала главной целью нашей компании было предложить нашим клиентам самый широкий спектр услуг и автомобильных запасных частей. Компания быстро росла, и сегодня занимает одну из ведущих позиций на этом рынке

Для того чтобы справиться с этими проблемами и достигнуть своих целей, мотор SsangYong установил рационализаторств-управляемые научные исследования и разработки (R&D) как своя первая задача и начал искать самое соотвествующее разрешение для того чтобы соотвествовать этой цели. Его основной целью было повышение успешности разработки новых продуктов путем определения основных требований клиентов и рынка, а затем улучшения процесса разработки продукта для удовлетворения этих требований.

Прорыв с PLM

Для того чтобы улучшить свой процесс совершенствованих продукций, мотор SsangYong хотел одиночную, платформ-основанную систему PLM которая включила бы сотрудничество и интегрированное управление всей информации о продукте, колебаясь от конструкции к изготовлять к старту продукта.

Прежде всего, SsangYong Motor поставил перед собой конкретную цель сосредоточиться на управлении продуктом с использованием системы управления жизненным циклом продукта (PLM), расширенной от существующей системы PLM, которая в то время была сосредоточена только на управлении данными о продукте (PDM). Учитывая глобализацию, новые технологии, связь автозапчастей, увеличение модуляризации, электроники и программного обеспечения типичная система PLM / PDM была недостаточна для автомобильной компании, чтобы идти в ногу с рыночными и организационными факторами. Такие традиционные системы делают акцент на данных 2D и 3D автоматизированного проектирования (САПР) и управлении спецификациями.

Нужна была система, которая также обеспечивала бы поддержку рабочих процессов и управление изменениями дизайна, а также интеграцию с производственной системой – другими словами, “расширенное PLM” решение, которое помогло бы управлять сложностью.Для реализации такой концепции SsangYong Motor определила конкретные элементы того, что требуется в системе, включая интегрированную поддержку глобальной окружающей среды, интегрированные процессы покупки/финансирования/качества/производства, а также системный и функциональный дизайн, улучшенное встроенное управление программным обеспечением, усиленные возможности отслеживания, улучшенные процессы на основе решений, улучшенное управление жизненным циклом, что позволяет эффективно управлять отходами и многое другое.

Основываясь на результатах тестирования и проверки решений в соответствии с установленными требованиями, SsangYong Motor внедрила Teamcenter® software, полную платформу PLM от Siemens PLM Software.

Teamcenter-это единая открытая платформа, которая объединяет всю необходимую информацию и обрабатывает ее в единую централизованную систему. Teamcenter применяет системный подход для унификации жизненного цикла продукта. Программное обеспечение разработано, чтобы помочь максимизировать производительность, а также упростить управление данными, предлагая одноплатформенный процесс от проектирования до производства до запуска продукта. В результате Teamcenter-это система выбора многих ведущих мировых производителей, позволяющая производить продукцию умнее, лучше и быстрее.

SsangYong Motor признан Teamcenter как правильное решение для всех своих задач, особенно для контроля данных о продуктах и процессах; соответствие инженерным и производственным требованиям; и подключение ключевых организаций, функций и факторов, таких как поставщики, затраты, качество, устойчивость и системное проектирование.

«Результаты прогнозирования производительности системы путем полной проверки функций решения и примеров применения показали, что Teamcenter является лучшим решением “ Teamcenter обеспечивает высокую масштабируемость и интеграцию, что отвечает корпоративным целям слияния PLM с другими цифровыми системами”,-объясняет д-р Сын Хван Чунг, управляющий директор и CIO (главный информационный директор). «Мы выбрали передовые технологии Siemens PLM Software с учетом долгосрочной добавленной стоимости благодаря партнерству между компаниями “

Реализация комплексной системы PLM с пошаговым подходом

Для того чтобы действительно достигнуть выдвинутой принципиальной схемы PLM, управление мотора SsangYong приняло постепенный подход, адресуя процесс от совершенствованих продукций к старту рынка.

Во-первых, мотор SsangYong установил CAD и системы отчетности и управления предпринимательства. Это был первый шаг по нескольким причинам. Данные САПР создаются на этапе стилизации и используются во всех последующих процессах, включая производственную и послепродажную поддержку. Система PLM использована для того чтобы контролировать подачу данных по CAD, и когда изменения происходят, информация автоматически поставлена к уместным отделам, которые могут драматически уменьшить врем-к-Рынок.

Для того, чтобы компания успешно реализовала интегрированный подход к управлению САПР и инженерным счетом материалов (EBOM), необходимо выполнить несколько задач, включая создание системы EBOM для повышения эффективности работы; улучшение соответствия структуры EBOM и bill of process (BOP); создание удобного пользовательского интерфейса; совершенствование производственной системы для содействия последовательному планированию и результатам; улучшение процесса изменения дизайна; и эффективное распределение всех производственных задач среди соответствующих работников.

Затем SsangYong Motor запустила производственную среду с подключением enterprise resource planning (ERP) к информации BOP. На этом этапе задачи подготовки производства были улучшены, поскольку среды BOP и EBOM были интегрированы.

Усиление конкурентных преимуществ за счет совершенствования процессов проектирования

С вставкой процесс-интегрированной системы PLM, мотор SsangYong успешно достиг своей цели быть проворен, активен и отзывчив к растущей конкуренции и всегда-изменяя факторам рынка.

Использование Teamcenter на единой архитектуре помогло компании укрепить свою конкурентоспособность. «С Teamcenter, мотор SsangYong заметно увеличил свои стоимости сбережений и увеличил свою урожайность, сделанную возможным через улучшенные сотрудничество и сотрудничество через разделения,” говорит др.

На этапе проектирования было значительно увеличено повторное использование производственных знаний на основе ПБ, что позволило имитации стать ключевым фактором, способствующим максимизации производительности. Кроме того, использование производственных знаний на этапе проектирования повысило эффективность моделирования САПР и управления изменениями конструкции.

Д-р Чунг отметил, что заметное повышение эффективности производственных процессов позволило компании снизить удельные затраты. В первую очередь это было достигнуто за счет обмена точной информацией о продукте и маршрутах в режиме реального времени. В добавлении, автоматическое ровное управление кода управления (ALC) контроля помогло улучшить надежность всей информации о заказа на производство, пока оптимизированные время/запланирование помогли предотвратить чрезмерно материальный отход.

SsangYong Motor поставила перед собой краеугольную цель-укрепить ценность своего бренда как одной из самых инновационных и уважаемых корейских автомобильных компаний.по словам доктора Чунга, с помощью Teamcenter он сделал именно это.