Колесо автомобиля состоит из пневматической шины, обода, соединительного элемента (диска), ступицы и пневматических шин.

В зависимости от конструкции обода и соединительного элемента колеса могут быть разборными и не разборными,дисковыми и бездисковыми. Ступица колеса обеспечивает его свободную установку на оси автомобиля.

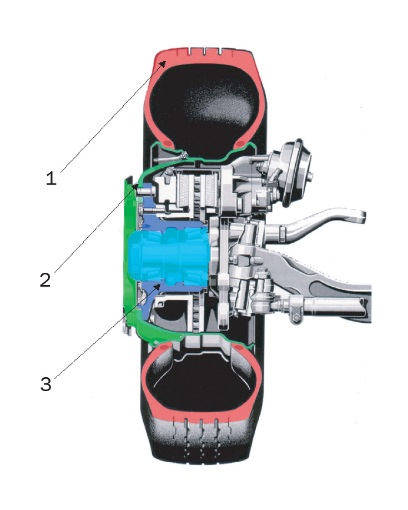

Устройство автомобильного колеса :

1 — шина;2 — обод;3 – ступица

Неразборное колесо с глубоким ободом

Обод служит для соединения шины с колесом. С этой целью ему предоставляется специальной формы. Колесо в сборе должно быть сбалансированное, рычаги стендами крепятся к ободу с помощью пружинных зажимов или клея. На большинстве легковых автомобилей и грузовых небольшой грузоподъемности используется глубокое, неразборное ободья.

Обод служит для соединения шины с колесом. С этой целью ему предоставляется специальной формы. Колесо в сборе должно быть сбалансированное, рычаги стендами крепятся к ободу с помощью пружинных зажимов или клея. На большинстве легковых автомобилей и грузовых небольшой грузоподъемности используется глубокое, неразборное ободья.

Глубокий обод жестко соединяется с диском, который служит для крепления колеса к ступице с помощью болтов или гаек со шпильками. Полки глубокого обода имеют конусную форму для плотной посадки шины на обод. Угол наклона полок составляет, как правило (5±1) °.

В средней части обода имеется углубление, необходимое для облегчения монтажа и демонтажа шины на обод. Это углубление (ручей) может быть расположен симметрично относительно плоскости колеса или со смещением.

Размеры и профиль обода регламентированы соответствующими стандартами. На каждый обед наносится соответствующая маркировка, из которой можно узнать размеры и профиль. Основные размеры обода, ширину профиля и диаметр, как правило, все изготовители указывают в дюймах, за исключением компании Michelin, которая применяет для этого миллиметра.

Пример маркировки : 5j × 13h2 ET 30, где:

5 — ширина обода в дюймах;

13 — диаметр обода в дюймах;

J и H2 — конструктивные особенности профиля обода;

ET 30 — вылет (от немецкого слова Einpresstiefe — ET) 30мм.

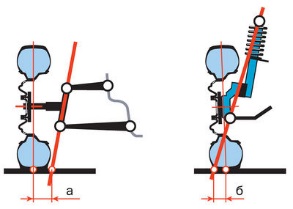

Положительное (а) и отрицательное (б) плечо обката

Вылет колеса (выступление) является важным параметром. Любое колесо должно «охватывать» ступицу, к которой оно крепится, потому что центр пятна контакта шины с дорогой смещается относительно вертикальной оси, проходящей через центр ступицы на небольшую величину, которая рассчитывается при конструировании подвески и рулевого управления автомобиля.

Величина вылета, согласно source , особенно важна для управляемых колес,потому что положение пятна контакта относительно оси поворота колеса играет важную роль в определении характеристик поворота автомобиля.

Неразборные колеса с глубоким ободом обычно центрируются на ступице с помощью центрального отверстия. Если диаметр центрального отверстия больше, чем у посадочной части ступицы, то центрирование осуществляется по коническим (или сферическим) поверхностям вотворах диска, предназначенных для крепления болтами или гайками. Иногда для лучшего центрирования и облегчения монтажа используют пластмассовые кольца, которые устанавливаются перед монтажом колеса на ступицу в центральное отверстие диска. Колесные диски легковых автомобилей изготавливаются штамповкой из стали с последующей сваркой обода и диска или из легких сплавов (алюминиевых или магниевых).Прочные колеса из легких сплавов — кованые. Они имеют мелкозернистую структуру и высокую прочность при малой массе. Легкосплавные колеса дороже стальных, но эстетически привлекательнее. Колеса изготавливались из композитных материалов: например, еще в 70-е гг. Фирма Citroеn выпускала армированные углепластикові колеса, которые весили в два раза меньше металлической. Однако из-за высокой стоимости таких колес они устанавливаются только на дорогих спортивных автомобилях.

Разборное ободья применяют для колес большинства грузовых автомобилей и автобусов. Разборное ободья может быть дисковым и бездисковим. Чаще всего используется разборное ободья с коническими посадочными полками.

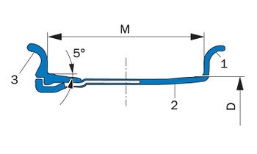

Конструкция разборного обода грузового автомобиля :

1 — закраина;2 — обод;3 — разрезная часть обода;М — ширина обода;D — диаметр обода

Шины грузовых автомобилей имеют большие размеры и высокую жесткость, поэтому монтаж таких шин на неразборное ободья затруднен. Разборное ободья позволяет облегчить эту задачу. Для некоторых шин грузовых автомобилей большой грузоподъемности применяют разборное ободья с кольцами распорных. Такое ободья состоит из двух частей, соединяемых между собой болтами. Такая конструкция надежно удерживает шину на колесе независимо от значения давления воздуха в шине.

Ступицы колес изготавливают из стали или ковкого чугуна.К ним крепятся элементы тормозных механизмов, диски и барабаны. Ступица устанавливается на подшипниках, которые должны воспринимать не только радиальные, но и осевые усилия от действия боковых сил. В ступицах устанавливают конические роликовые или шариковые радиально-упорные подшипники.

В подшипники колес закладывается смазка, выдерживающая высокие температуры. Для предотвращения вытекания смазки и попадания грязи подшипники уплотняются сальниками.

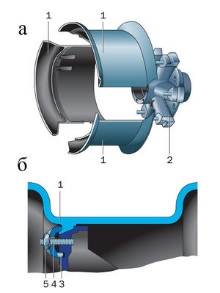

Бездискове колесо, его общий вид (а) и кріпленняколеса (б) :

1 — секторы колеса;2 — ступица;3 — крепления;4 — шпилька;5 – гайка

Конструкция шины.

Современная шина имеет достаточно сложную конструкцию. Основным материалом для изготовления шины служит резина и специальная ткань — корд. Если изготовить шину только из резины, то при заполнении ее воздухом, она значительно изменять свои размеры и форму. Резина, использующаяся для производства шины, изготавливается из каучука (натурального и синтетического), к которому в процессе производства добавляются различные наполнители : сера, сажа,смолы и др.

Конструкция пневматической шины :

1 — двухслойный протектор (красным выделена мягкая резина);2 — специальная форма бортового кольца;3 — плечевые части, стойкие к порезам;4 — защитный слой бортовой

При изготовлении пневматических шин для первых автомобилей использовался только натуральный каучук,который получали из смолы деревьев — каучуконосов. Синтетический каучук был впервые получен в нашей стране.Это изобретение принадлежит академику С. В. Лебедеву, который в1931-1932 г. впервые в мире разработал технологию производства синтетического каучука. Для того, чтобы эластичный каучук с наполнителями превратился напружну резину, он должен пройти процесс вулканизации(соединение серы с каучуком, которое происходит при повышенной температуре). Шины вулканизируются в специальных пресс-формах, внутренняя поверхность которых соответствует наружной поверхности шины. Прежде чем шина попадает в пресс-форму, она собирается из составляющих ее элементов на специальных станках.

Покрышка конструктивно состоит из каркаса, брекера, протектора, боковины и борта. Каркас шины изготавливается из нескольких слоев прорезиненного корда, что является тканью, состоящей из близко расположенных друг к другу продольных и редких поперечных нитей. Чем прочнее нити корда, тем долговечнее шина. В качестве нитей для изготовления корда сейчас применяют синтетическое волокно, стекловолокно и стальные нити (металлокорд). С увеличением слоев корда в каркасе увеличивается прочность шины, но одновременно растет ее масса и увеличивается сопротивление качению.

Борт шины имеет определенную форму, необходимую для плотной посадки ее на обод колеса. Борта шины не должны растягиваться, чтобы обеспечить плотную посадку шины наободі и предотвращать возможности зіскока шины с обода. С этой целью внутри бортов шины вставляются разрезные или неразрезные бортовые кольца, изготовленные из нескольких слоев прочного стального провода. Снаружи борта покрыты прорезиненным кордом и тонким слоем резины.

Боковина шины является нанесенным на каркас тонким слоем эластичной и прочной резины. Она предохраняет шину от боковых повреждений и действия влаги.

Протектор шины обеспечивает сцепление шины с дорогой и предохраняет каркас от повреждений. Для его изготовления используется прочная, износоустойчивая резина. Внешняя часть протектора выполняется в виде четкого рисунка,под которым находится так называемый, подканавочный слой. Рисунок протектора определяется типом и назначением шины.

Брекер является специальным поясом, выполненным из нескольких слоев прорезиненного корда, который находится между каркасом и протектором. От конструкции брекера в значительной мере зависит форма пятна контакта шины с дорогой.Брекер предохраняет каркас от толчков и ударов и передает усилие различным частям шины.

Внутренняя поверхность шины покрыта тонким слоем резины. Состав резины, применяемой для этого слоя может быть разным в зависимости от типа шины (камерная или бескамерная).

В камерной шине для удержания сжатого воздуха используется камера, которая является эластичной воздухонепроницаемой оболочкой в виде замкнутой трубы. Для того, чтобы при монтаже шины на обод камера не образовывала складок, размеры камеры должны быть несколько меньше, чем внутренние размеры шины. Поэтому заполненная воздухом камера находится в растянутом состоянии. Для накачивания и выпуска воздуха камера соединяется с вентилем — специальным клапаном, форма и размеры которого зависят от типа шины. При монтаже шины на обод колеса вентиль должен проходить через специальное отверстие,выполненный в этом ободе.

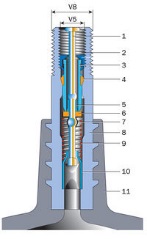

Вентиль камеры :

1 — стержень золотника;2 — резьбовая головка;3 — втулка;4 — уплотнитель;5 — верхняя чашечка;6 — уплотнительное кольцо золотника;7 — нижняя чашечка;8 — корпус вентиля;9 — пружина золотника;10 — чашка направляющей;11 — кожух обгумований

Бескамерные шины внешне мало отличаются от камерных.Внутреннее покрытие такой шины должно быть изготовлено из слоя воздухонепроницаемой резины толщиной 2-3 мм, а на наружную поверхность борта наносят эластичную резину, которая обеспечивает герметичность при посадке шины на обод. Вентиль бескамерной шины образует герметичное соединение при установке его в отверстие обода колеса.

При проколе бескамерной шины небольшим предметом этот предмет растягивает воздухонепроницаемый внутренний слой резины бескамерной шины и обволакивается ею. При этом воздух из бескамерной шины выходит очень медленно, в отличии от камерной, в которой камера находится в растянутом состоянии, и, следовательно, любое ее повреждение вызывает увеличение проема, образовавшегося. Поэтому бескамерные шины безопаснее. Ремонт небольших повреждений бескамерных шин можно производить без снятия шины с обода, герметизируя образовавшееся отверстие,специальным материалом.